动力电池作为新能源产业的重要一环,近年来取得了长足的发展,且未来发展潜力依然巨大。工信部《新能源汽车产业发展规划(2021-2035年)》(征求意见稿),提出我国新能源汽车产业的整体发展目标为纯电动汽车成为主流,到2025年,新能源汽车销量占比达到25%左右。

作为我国当前和未来十几年新能源汽车发展的纲领性文件,根据GGII高工产研数据,预计到2022年,全球电动汽车动力电池需求量将超过325GWh,相比2017年69GWh的需求量增长了3.7倍。

数据显示,2018年我国仅锂电池焊接市场规模就达到了36.30亿元,未来随着新能源产业链的不断发展与精密制造的进一步普及,激光焊接的应用场景料将不断扩大,细分产业规模也将得到提升。根据GGII预测,到2020年国内动力电池新增激光焊接设备需求约为30-91亿元,市场前景十分可观。

由于焊接方法和焊接工艺的选用将直接影响动力电池的成本、质量和安全,而与传统焊接方法相比,激光焊接具有提升电池良品率、提高焊接效率的同时降低成本、应用材质广泛等优势,因此激光焊接设备已成为动力电池生产线的标配设备。

锂电池由于具有比能量高、循环寿命长、自放电小、无记忆效应和无污染等优点,也广泛应用于各种电子设备(如移动电话、笔记本电脑、PDA、数码相机及数码摄像机等)以及交通工具(巡逻车、电动自行车等)上,成为我国能源领域重点支持的高新技术产业。

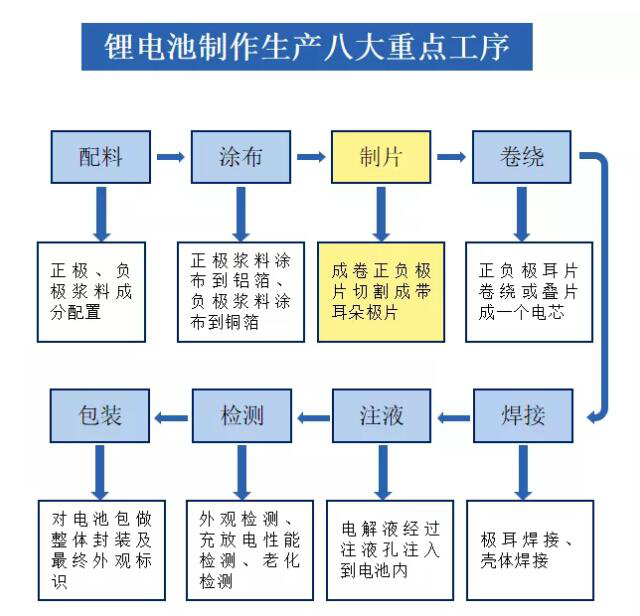

动力电池特指应用于电动车的电池,是相对于小容量锂电池(如手机、笔记本电脑电池等)而言的,具有较大的容量和输出功率,可用于电动车辆驱动电源及大型移动电源应用领域的二次电池。锂离子电池或电池组的制作工序非常多,而其中有多道工序,如防爆阀密封焊接、极耳焊接、软连接焊接、安全帽点焊、电池壳体密封焊接、模组及PACK焊接都以激光焊接机为工艺。动力电池用于焊接的材质主要有纯铜(化学式Cu)、铝(Al)及铝合金、不锈钢等。

1、电池防爆阀焊接

电池的防爆阀是电池封口板上的薄壁阀体, 当电池内部压力超过规定值时, 防爆阀阀体破裂, 避免电池爆裂(burst)。安全阀(作用:控制压力不超过规定值)结构巧妙,这道工序对激光(LASER)焊接工艺要求极为严格。没有采用连续(Continuity)激光焊接之前,电池防爆阀的焊接都是采用脉冲激光器焊接,通过焊点与焊点的重叠和覆盖(Cover)来实现连续密封焊接,但焊接效率较低,且密封性相对较差。采用连续激光焊接可以实现高速高质量的焊接,焊接稳定性、焊接效率以及良品率都能够得到保障。

2、电池极耳焊接

极耳通常分为三种材料,电池的正极使用铝(Al)(Al)材料,负极使用镍(Ni)(Ni)材料或铜镀镍(Ni-Cu)材料。在动力电池的制造过程中,其中的一个环节是将电池极耳与极柱焊接到一起。在二次电池的制作中需要将其与另外一铝制的安全阀焊接在一起。焊接不仅要保证极耳与极柱之间的可靠连接,而且要求焊缝平滑美观。

3、电池极带点焊

电池极带使用的材质包括纯铝带、镍(Ni)带、铝镍复合带以及少量的铜带等。电池极带的焊接一般使用脉冲焊接机,随着IPG公司QCW准连续激光器的出现,其在电池极带焊接上也得到了广泛的应用,同时由于其光束质量好、焊斑能够做到很小,其在应对高反射率的铝带、铜带以及窄带电池极带(极带宽度在1.5mm以下)的焊接有着独特的优势(解释:能压倒对方的有利形势)。

4、动力电池壳体与盖板封口焊接

动力电池的壳体材料有铝(Al)合金和不锈钢(不锈耐酸钢),其中采用铝合金的最多,一般为3003铝合金,也有少数采用纯铝。不锈钢是激光焊接性的材质,尤其304不锈钢,无论是脉冲还是连续激光都能够获得外观和性能良好的焊缝。

铝及铝合金(熔点660℃)的激光焊焊接性能根据采用焊接方式的不同而略有差异。除了纯铝和3系铝合金采用脉冲焊接和连续(Continuity)焊接都没有问题,其他系列铝合金选择连续激光焊接方式,以减小裂纹敏感性。同时,根据动力电池壳体厚度选择合适功率(指物体在单位时间内所做的功的多少)的激光器,一般壳体厚度1mm以下时,可考虑采用1000W以内单模激光器,厚度在1mm以上需使用1000W以上单模或多模激光器。

小容量锂电池常采用比较薄的铝壳(厚度在0.25mm左右),也有18650之类的采用钢壳。由于壳体厚度的关系,此类电池的焊接一般采用较低功率的激光器即可。使用连续(Continuity)激光器焊接薄壳锂电池,效率可以提升5~10倍,且外观效果和密封性更好。因此有逐渐取代脉冲激光器在这个应用领域的趋势(trend)。

5、动力电池模组及pack焊接

动力电池之间的串并联一般通过连接片与单体电池的焊接来完成,正负极材质不同,一般有铜和铝(Al)2种材质,由于铜和铝之间采用激光焊接后形成脆性化合物,无法满足使用要求,通常采用超声波焊接外,铜和铜、铝和铝一般均采用激光焊接。同时,由于铜和铝传热均很快,且对激光反射率非常高,连接片厚度相对较大,因此需要采用较高功率(指物体在单位时间内所做的功的多少)的激光器才能够实现焊接。

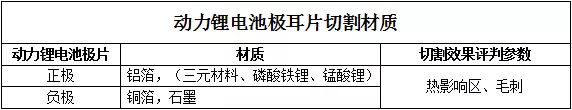

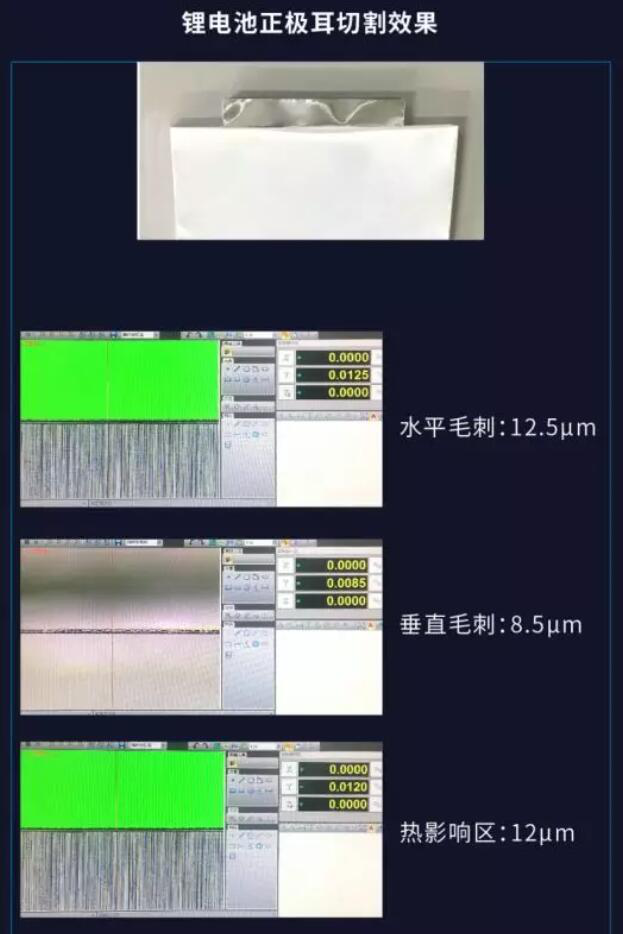

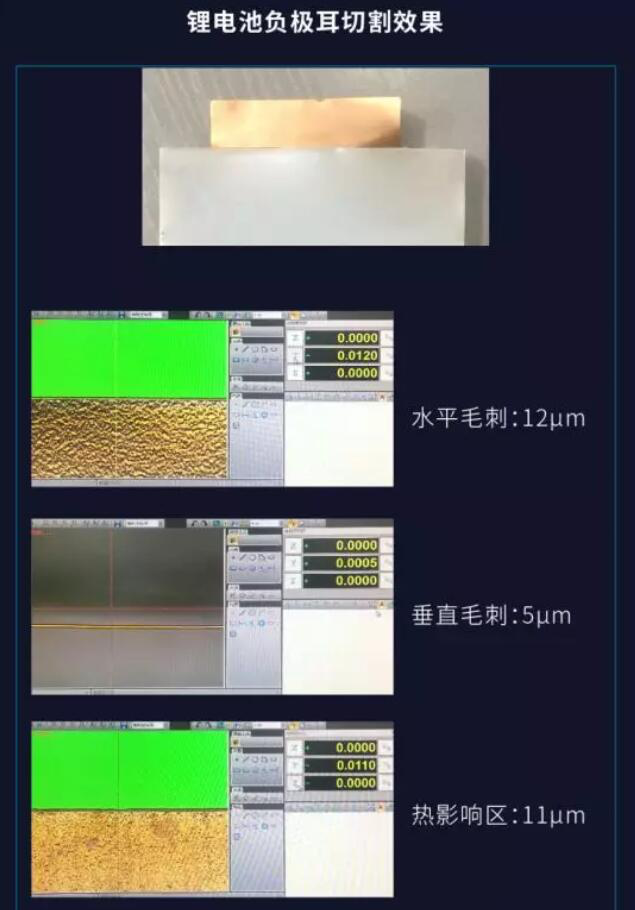

激光在锂电池极片上切割出正负极耳朵时,切割效果会直接影响锂电池的安全性。切割毛刺、热影响区和漏金属区过大,都可能影响锂电池的性能。针对不同的电极片材质,需要调节不同的激光切割工艺参数适配。

从切割效果可见:激光切割极耳的垂直毛刺小于10um,水平毛刺小于15um,热影响区小于15um。这些工艺瑕疵得到严格的控制,极大降低了锂电池的安全隐患。

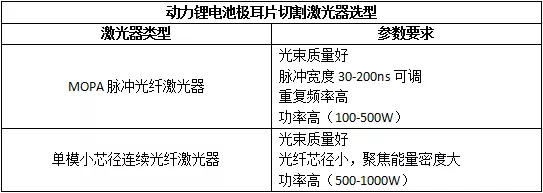

对于光纤激光器而言,其中一个重要参数就是光束质量M2。光束质量直接决定了一台光纤激光器所能调出的最佳效果。因此,改善光束质量是极耳切割光纤激光器的重要课题